Que faire lorsque l’on dispose d’un espace limité mais que l’on veut à tout prix automatiser pour pallier le manque de personnel ? La situation peut devenir critique, surtout si l’expansion n’est pas envisageable. Voilà le dilemme auquel Waterman Onions, aux Pays-Bas, est confronté depuis un certain temps. Et ce, jusqu’à l’année dernière. En effet, elle a trouvé une solution et en tire aujourd’hui tous les bénéfices.

« Nous voulions absolument automatiser car nous remplissions encore les boîtes de filets d’oignons à la main, sur des tables tournantes, dans notre petit département d’emballage. Il fallait quatre personnes sur deux tables tournantes. Trouver du personnel n’est plus chose aisée, et les gens tombent parfois malades. De plus, c’est un travail assez dur. Nos opérateurs étaient toujours épuisés après une journée de travail. Par ailleurs, pour empiler les boîtes par douze, il faut au moins une personne forte et grande. En bref, nous voulions un remplisseur automatique de boîtes et un empileur de palettes pour compléter notre machine à peser et à attacher les filets », explique Bastiaan Buiting.

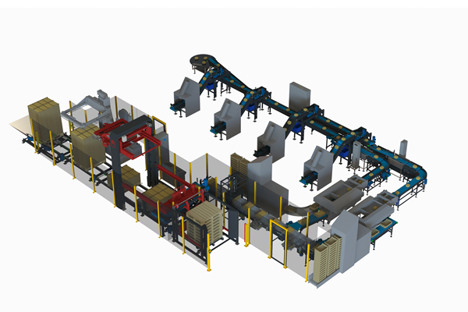

Un espace limité

Une condition préalable s’imposait : la solution d’automatisation devait s’intégrer dans l’espace disponible. « C’est ce qui nous limitait », ajoute Arjan de Nood, de la société néerlandaise Burg Machinefabriek. « Le client voulait également avoir la possibilité d’effectuer deux processus simultanément sur la ligne existante de quatre peseuses et de clippeuses de filet. Par exemple, un petit paquet de 1 kg et un second de 1,5 kg. C’est bien sûr faisable, mais il faut alors deux machines, ce qui n’était pas idéal, vu l’espace limité disponible. »

Se concentrer sur un seul processus

Burg a élaboré un plan visant à se concentrer sur un seul processus qui, selon lui, était beaucoup plus facile à automatiser. « Cela s’est bien passé, et le projet a démarré en douceur. C’était aussi la différence fondamentale avec les conceptions des autres fournisseurs. Waterman Onions produit principalement de grandes quantités pour les supermarchés. Il n’était donc pas nécessaire d’avoir un système double », explique Arjan. Techniquement, il est de toute façon possible d’effectuer deux passages simultanés. Burg a prévu une dérivation pour que la sortie de deux peseuses puisse être déviée latéralement vers un autre reconditionneur si une petite série séparée est nécessaire à un moment donné.

Immobilité

Jusqu’à la fin de l’année dernière, Waterman Onions comptait encore deux personnes pour chacune de ses deux tables tournantes. « Aujourd’hui, l’entreprise est beaucoup plus sereine et plus tranquille, y compris au niveau du personnel. Tout se passe bien avec les deux encaisseuses et l’empileur de palettes », explique Bastiaan. « Une seule encaisseuse aurait été trop peu, car chacune des quatre clippeuses libère encore 30 oignons nets par minute, soit 120 unités par minute au total. »

Une fois remplis des petits paquets de 750 g, huit par boîte standard, ou des filets de 500 g, 12 par carton, les conteneurs des deux encaisseuses se retrouvent sur un tapis roulant central. Il les transporte jusqu’au pré-empileur, où les cartons sont empilés par groupes de deux et guidés ensuite vers le palettiseur.

Les peseuses de contrôle sont essentielles

« Le plus difficile a été de relier les encartonneuses aux machines à pinces à filet existantes. Heureusement, nous avions de l’expérience dans ce domaine grâce à d’autres projets, ce qui explique peut-être pourquoi Waterman Onions nous a fait confiance », poursuit Arjan. « Il faut deux peseuses de contrôle devant les deux remplisseuses de boîtes. Celles-ci retirent automatiquement de la ligne les paquets nets dont le poids est trop élevé ou trop faible. Ce n’est pas que les peseuses fassent un mauvais travail ; vraiment pas. »

« Mais parfois, par exemple, deux sacs de filet peuvent se coincer ensemble, ou un paquet de filet n’est pas correctement fermé, et les oignons roulent. Ces filets sont alors retirés. Le timing est ici critique puisque chacune des quatre clippeuses délivre 30 filets par minute. Ces filets doivent passer un par un devant la balance de contrôle, soit 60 par minute (un sac par seconde). Et il doit y avoir un espace entre les filets, ce qui rend essentielle une bonne communication avec les clippeuses. »

Bastiaan ajoute que la solution d’automatisation de Burg désempile même les boîtes finies que quelqu’un a empilées et les achemine vers le remplisseur de boîtes. « Les conditionneurs de caisses secouent également les filets pour les placer au bon endroit dans les cartons. Nous utilisons toujours des boîtes standard de 300 x 400, mais il est facile de passer à une autre taille. Il suffit d’introduire une autre boîte et de choisir un autre programme. »

Une bonne collaboration de A à Z

De son côté, Waterman Onions est ravi de sa collaboration avec Burg Machinefabriek. Ils ont pris contact avec Burg Machinefabriek par l’intermédiaire d’une agence. « Lors de cette première rencontre, ils ont écouté très attentivement nos besoins. Et lorsque nous avons vu qu’ils pouvaient nous fournir un palettiseur très compact, le projet nous a immédiatement séduits, étant donné notre espace limité. Les palettiseurs des autres entreprises étaient toujours un peu plus grands », explique Bastiaan. « Cela a été un excellent partenariat, de A à Z. Nous sommes très satisfaits du service après-vente. Ils passent de temps en temps pour vérifier si tout fonctionne toujours correctement. »

Sans modernisation, on reste à la traîne

Les améliorations en matière d’efficacité ont un retour sur investissement de trois ans, si bien que Waterman Onions est définitivement ouvert à une automatisation plus poussée. « Nous aimerions nous lancer dans la logistique des caisses, mais notre manque d’espace le limite encore. De nos jours, les machines sont souvent conçues en premier, et les plans du nouveau bâtiment sont élaborés autour d’elles. Néanmoins, nous avons réussi à faire quelques ajustements majeurs et mineurs aléatoires au cours des quatre dernières années. Il faut investir dans la modernisation. Sinon, vous ne serez plus compétitif dans cinq ou dix ans. Actuellement, vous devez gérer de gros volumes et passer rapidement d’un produit à l’autre. Vous ne pouvez le faire que si vous continuez à automatiser », conclut Bastiaan.

Et c’est précisément là que résident les chances de Burg Machinefabriek. Jusqu’à présent, cette société d’ingénierie a installé à quatre reprises aux Pays-Bas ses systèmes d’automatisation et de palettisation de petits emballages. Mais il y a sans doute plusieurs autres entreprises de fruits et légumes qui bénéficieraient d’un tel système. Et pas seulement dans le secteur de l’oignon. En effet, il fonctionnerait également dans de petites usines de conditionnement d’agrumes ou de tomates, par exemple.

Pour plus d’informations :

Arjan de Nood

Burg Machinery

Weihoek 11

4416 PX Kruiningen

Tél. : +31 (0)113 50 13 73

adenood@burgmachinery.com

www.burgmachinery.com

Waterman Onions

Hannie Schaftweg 12

8304 AR Emmeloord

Tél. : +31 (0)527 617 496

info@waterman-onions.nl

www.waterman-onions.nl

Date de publication:

@Freshplaza.fr